Изобретение поможет промышленным предприятиям предотвратить аварии на производстве и сэкономить миллионы рублей. Речь идет о подшипниках качения, которые используются, например, в составе агрегатов прокатных станов и другом техническом оборудовании с вращающимися элементами.

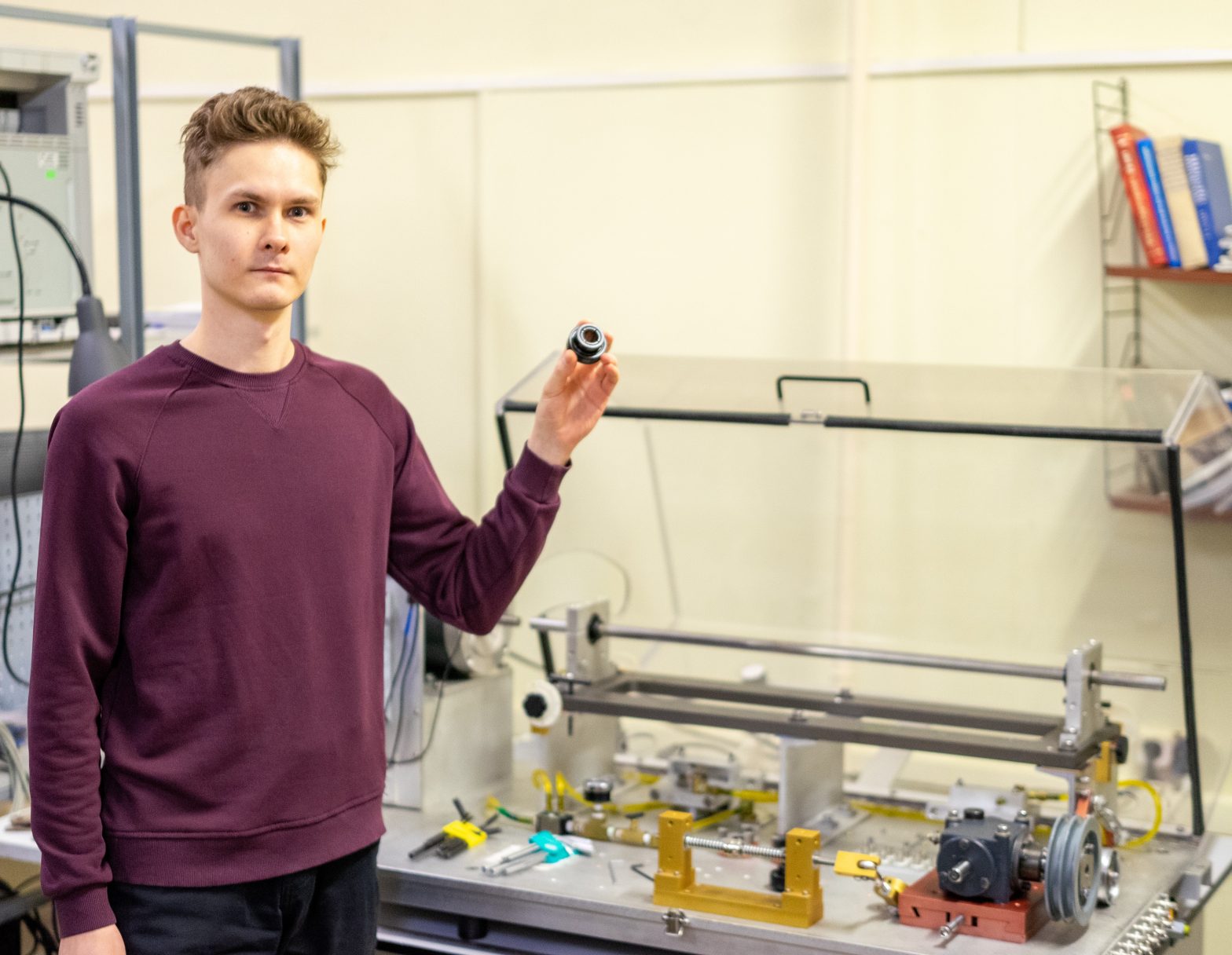

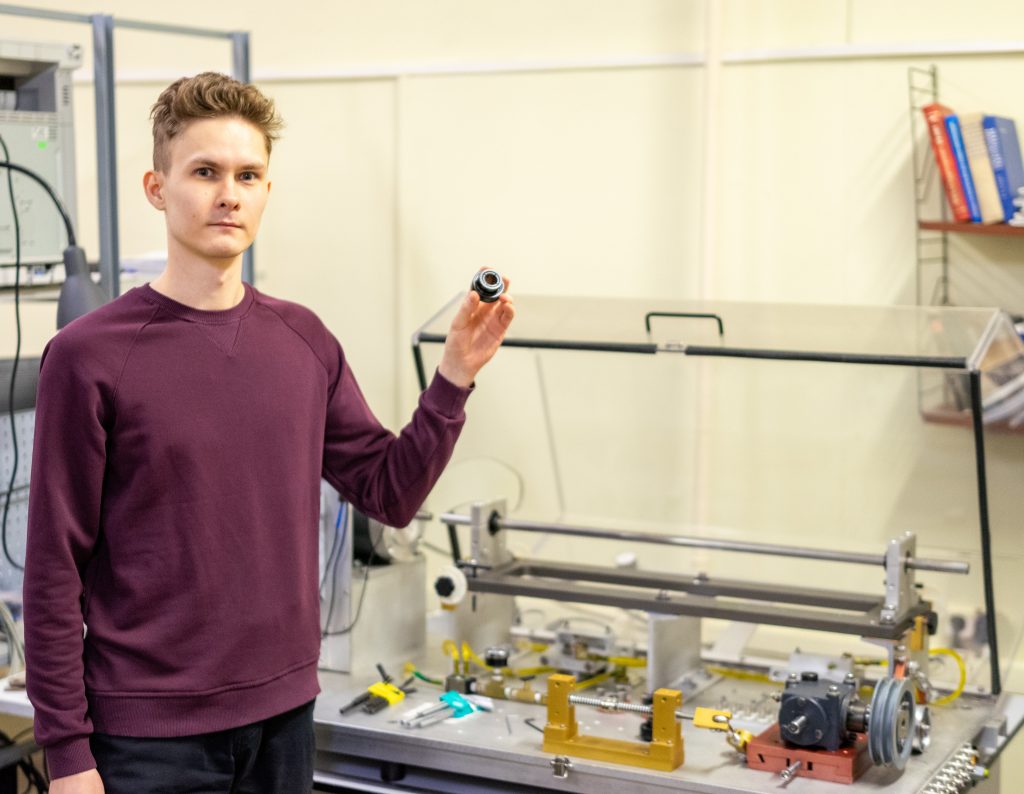

«Проблема в том, что если хотя бы один агрегат прокатного стана выходит из строя, останавливается вся производственная линия, – объясняет сотрудник лаборатории НИЛ технической самодиагностики и самоконтроля приборов и систем Денис Лебедев. – Даже пара часов внепланового простоя для крупных производств может обернуться миллионными убытками».

Дефекты в подшипниках возникают в процессе работы из-за износа, неблагоприятной окружающей среды, либо несвоевременного обслуживания. На сегодняшний день самый распространенный способ обнаружения дефектов подшипника – анализ сигналов вибрации. Ученые ЮУрГУ (вуз входит в Союз машиностроителей России) предложили новое решение: проводить диагностику механизма по температуре.

«Мы устанавливаем многозонные датчики температуры и измеряем температуру одновременно в нескольких точках в окрестности подшипника, – рассказывает Денис Лебедев. – С помощью такого подхода мы собираем информацию о температурном поле исправного подшипника в процессе его эксплуатации. Далее мы обучаем нейросетевую модель на полученных данных. Обученная модель знает, как выглядит температурное поле исправного подшипника. Если оно изменяется аномальным образом, реакция модели позволяет понять, что в подшипнике возникла неисправность».

Метод челябинских ученых позволяет обнаруживать уже зародившиеся дефекты, например, трещину на внешнем кольце подшипника, а также предупреждать о потенциальной неисправности, когда из-за недостаточной смазки механизма начинается его перегрев. Научная новизна состоит в том, что измерение температуры ведется в нескольких точках – это дает большую точность диагностической модели. Кроме того, диагностику можно проводить во время работы прокатного оборудования, не нарушая технологический процесс, а также в нестационарных режимах, при различной частоте вращения.

Коллектив научно-исследовательской лаборатории зарегистрировал программу, которая предназначена для построения специализированных нейросетевых моделей (Свидетельство о государственной регистрации программы для ЭВМ № 2025611913). На обучение и отладку модели уходит от одного до нескольких дней. Конечный пользователь со стороны производства будет видеть на графическом интерфейсе результат. Зеленая лампочка – сейчас с подшипником все хорошо, желтая – что-то не так, и надо бы посмотреть, и красная лампочка – подшипник однозначно имеет какую-то неисправность.

Потенциально изобретение будет полезно везде, где используется оборудование с вращающимися элементами, например, в отрасли металлопрокатного производства.

Челябинские ученые научили ИИ обнаруживать дефекты в подшипниках

Изобретение поможет промышленным предприятиям предотвратить аварии на производстве и сэкономить миллионы рублей. Речь идет о подшипниках качения, которые используются, например, в составе агрегатов прокатных станов и другом техническом оборудовании с вращающимися элементами.

«Проблема в том, что если хотя бы один агрегат прокатного стана выходит из строя, останавливается вся производственная линия, – объясняет сотрудник лаборатории НИЛ технической самодиагностики и самоконтроля приборов и систем Денис Лебедев. – Даже пара часов внепланового простоя для крупных производств может обернуться миллионными убытками».

Дефекты в подшипниках возникают в процессе работы из-за износа, неблагоприятной окружающей среды, либо несвоевременного обслуживания. На сегодняшний день самый распространенный способ обнаружения дефектов подшипника – анализ сигналов вибрации. Ученые ЮУрГУ (вуз входит в Союз машиностроителей России) предложили новое решение: проводить диагностику механизма по температуре.

«Мы устанавливаем многозонные датчики температуры и измеряем температуру одновременно в нескольких точках в окрестности подшипника, – рассказывает Денис Лебедев. – С помощью такого подхода мы собираем информацию о температурном поле исправного подшипника в процессе его эксплуатации. Далее мы обучаем нейросетевую модель на полученных данных. Обученная модель знает, как выглядит температурное поле исправного подшипника. Если оно изменяется аномальным образом, реакция модели позволяет понять, что в подшипнике возникла неисправность».

Метод челябинских ученых позволяет обнаруживать уже зародившиеся дефекты, например, трещину на внешнем кольце подшипника, а также предупреждать о потенциальной неисправности, когда из-за недостаточной смазки механизма начинается его перегрев. Научная новизна состоит в том, что измерение температуры ведется в нескольких точках – это дает большую точность диагностической модели. Кроме того, диагностику можно проводить во время работы прокатного оборудования, не нарушая технологический процесс, а также в нестационарных режимах, при различной частоте вращения.

Коллектив научно-исследовательской лаборатории зарегистрировал программу, которая предназначена для построения специализированных нейросетевых моделей (Свидетельство о государственной регистрации программы для ЭВМ № 2025611913). На обучение и отладку модели уходит от одного до нескольких дней. Конечный пользователь со стороны производства будет видеть на графическом интерфейсе результат. Зеленая лампочка – сейчас с подшипником все хорошо, желтая – что-то не так, и надо бы посмотреть, и красная лампочка – подшипник однозначно имеет какую-то неисправность.

Потенциально изобретение будет полезно везде, где используется оборудование с вращающимися элементами, например, в отрасли металлопрокатного производства.